Même socle technologique

Toutes les solutions de la gamme GICAM – GICAM 600, GICAM 2000, GICAM 2000H – sont conçues spécifiquement pour la fabrication additive et partagent les mêmes technologies, qu’il s’agisse de la buse d’impression brevetée Sotimeco, du système de distribution multi-matières poudres/fils, ou de la technologie brevetée à double distributeur de matière. Ce choix nous permet de proposer des machines aux capacités uniques différenciées par le volume d’impression et les options qu’elles acceptent.

Buse Laser DED/WLAM

Equipant toutes nos solutions, la buse brevetée Laser DED/WLAM à source d’énergie orientable permet de produire plus rapidement des formes simples ou complexes de toutes tailles, basées sur tous types de matériaux jusqu’alors irréalisables, tout en réduisant drastiquement la consommation de matière première et d’énergie nécessaires à la fabrication. Avantage essentiel face aux solutions concurrentes, cette buse, développée en collaboration avec l’ENSAM (École nationale supérieure d’Arts et Métiers), apporte une précision unique du jet de transport de matière et maintient une position et une qualité du bain de fusion optimales.

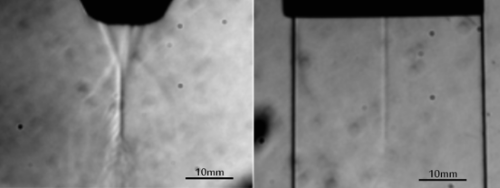

Une analyse par strioscopie optique de l’écoulement du gaz de transport sortant d’une buse trois jets classique (technologie des solutions concurrentes) réalisée par l’Onera (Office National d’Etudes et de Recherches Aérospatiales, Lille/France) a permis d’observer les fortes turbulences générées à l’intersection des trois jets de gaz de la buse classique.

La technologie à jet unique de Sotimeco quant à elle, a montré qu’elle générait un jet précis parfaitement rectiligne et constant, permettant de guider la matière avec une précision remarquable.

| Précision d’une buse classique | Précision de la buse Sotimeco |

| (technologie 3 jets) | (technologie à jet unique) |

Consommation énergétique optimale

Notre buse d’impression brevetée à laser rotatif apporte une précision unique et une consommation réduite face aux solutions concurrentes à trois jets : économie de matière jusqu’à 50 %, une grande rapidité de fabrication et une consommation d’énergie optimisée.

Double distributeur poudre, double distributeur fil

Le système de distribution multi-matières (poudres ou fils) breveté permet d’utiliser les solutions Sotimeco avec une très large gamme de matières (aciers, alliages…) et d’applications (production, fiabilisation, réparation de pièces, …).

Voici quelques exemples de matériaux disponibles :

– Aciers

– Aciers Inoxydables

– Bases Cobalt (Stellite, Tribaloy)

– Bases Nickel (Deloro, Hastelloy)

– Base Cuivres (Bronze, Laiton, …)

– Inconel

– Titane

– Aluminium

– Céramiques (oxydes, carbures)

Fabrication multi-matériaux

La technologie double distributeur permet de fabriquer des pièces composées de 2 matériaux, par exemple un cœur acier recouvert d’une surface en stellite.

Matériaux à gradient de composition

La technologie double distributeur de poudre permet de créer un mélange de matériaux dans des proportions précises et variables, permettant ainsi de créer des pièces aux propriétés uniques.

Architecture 3+3 axes et 6+2 axes

Grace à nos architectures 3+3 axes (GICAM 600) et 6+2 axes (GICAM 2000, GICAM 2000H) le modèle et la buse peuvent être constamment réorientés afin d’éviter la création de structures de supports, consommateurs de temps et de matière.

Technologie hybride brevetée

Notre solution hybride GICAM 2000H combine une tête d’impression 3D Laser et une tête d’usinage dans la même machine. Les pièces produites ne nécessitent aucune opération de finition ou de post-traitement.

Interchangeabilité et flexibilité

Nos têtes rotatives Laser cladding offrent une grande liberté aux utilisateurs. Ces têtes sont parfaitement interchangeables et permettent ainsi de répondre à tous les besoins avec une seule et même machine.